Маслотделение в холодильных установках (ХУ)

(журнал "Холодильная техника" №5, 2020 г.)

Возврат масла (М) в картер компрессора (КМ) ХУ осуществляется по-разному в зависимости от используемого хладагента (ХА). Традиционные аммиачные ХУ не будут работать без маслоотделителя (МО) и в них необходимо предусмотреть точки возврата М в КМ (из отстойников – «грязевиков» на испарителях, конденсаторах и т.д.). В простых фреоновых ХУ не предполагается установка МО, так как ХА и М хорошосмешиваются и двигаются в системе по «кольцу» и М не залегает в трубопроводах и аппаратах. Установка МО во фреоновых ХУ производится в следующих случаях:

-

испаритель располагается далеко от КМ;

-

конденсатор располагается высоко над КМ;

-

низкая температура кипения в ХУ (установки шоковой заморозки);

-

установка работает с переменной холодопроизводительностью – VRF системы (залегание М возможно при минимальной скорости газа в трубопроводах);

-

применяется много компрессорный агрегат (МКА) - централь.

Основным назначением МО является удаление М из газа высокого давления и его возвращение в КМ. Это помогает поддерживать уровень М в картере КМ и увеличивает производительность системы посредством предотвращения избыточной циркуляции М. МО бывают пустотелые (очистка от М до 45 %), центробежные (очистка от М до 90%.) и барботажные (промывные).

Отделение масляных капель в обычных МО происходит из-за резкого изменения скорости и направления потока газа и действия центробежной силы. В барботажныхМО, которые используются в аммиачных ХУ, через слой жидкого ХА проходит пар, который в результате выкипания части жидкости охлаждается и освобождается от М на 85-90 %. Система маслоотделения для МКАсо спиральными, поршневыми КМ включает в себя три составных элемента: МО, масляный ресивер (МР) и регуляторы уровня масла (РУМ). Основным назначением МР является обеспечение непрерывной подачи М в картер КМ. В МО масло отделяется от ХА, после чего под давлением поступает в МР.

Линия возврата газа из МР устанавливается на всасывающей магистрали с использованием дифференциального клапана сброса давления для снижения давления непосредственно в самом МР. В МР давление поддерживается на 2… 3,5 бара выше, чем в картере КМ. Более высокое значение перепада давления увеличит расход М, поступающего из МР обратно в КМ. Установка перепада давления должна выбираться с учетом допустимого значения давления М для РУМ конкретного типа. МР оснащаются двумя или тремя смотровыми стеклами для обеспечения визуального контроля уровня М. Необходимое значение емкости зависит от количества конструктивных параметров системы таких как, использование линии возврата М, тип и количество КМ, время непрерывной работы КМ и т.п. Количество М, циркулирующего в системе, изменяется в зависимости от условий эксплуатации. МР компенсирует подобного рода колебания.

Для выбора размеров МР используется общее теоретическое значение рабочего объема цилиндров КМ. Клапан, установленный на дне МР, соединяется трубопроводом с РУМ, установленными на картерах КМ. Данные РУМ открываются для подачи М при падении его уровня и закрываются, как только он поднимается до установленного значения. Подобным образом регулируется уровень М в каждом КМ. Могут использоваться механические РУМ, электромеханические РУМ.Они устанавливаются на картере каждого КМ и регулируют уровень М. Рекомендуется применять механические РУМ только с КМ, имеющими реле контроля смазки (РКС). На линии возврата М для удаления твердых частиц из М устанавливаются масляные фильтры.

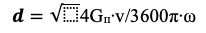

Необходимую марку МО выбирают по рекомендациям производителей по производительности, холодопроизводительности или по диаметру

где d – диаметр штуцера, м; Gп – количество циркулирующих паров, кг/ч; υ – удельный объем нагнетаемых паров, м3/кг; ω – скорость движения паров в штуцерах (для аммиачных МО принимают 20–25 м/с, для фреоновых – 18–20м/с).

Основным предназначением МО со встроенным МР является функционирование МО и МР в одном блоке. Он предназначен для использования в системах высокого давления и избавляет от необходимости использования отдельного МР и связанных с ним трубопроводов.