Системы "свободного охлаждения" (Free Сooling).

( журнал "С.О.К." №9, 2006 г.)

Охлаждая помещение при температуре наружного воздуха ниже +10 °С, можно отказаться от искусственных методов получения холода, используя естественный переход теплоты с высокого температурного уровня на более низкий. Реализовать его на практике можно разными способами, например, использованием приточной вентиляции: температура в помещении регулируется изменением количества подаваемого воздуха (можно решить многие задачи с помощью тепло - и тепло - массообменных вентиляционных блоков).

Широкое распространение получили энергосберегающие холодильные системы, использующие в зимний период контур с промежуточным хладоносителем (ПХ). Перенос теплоты осуществляется жидкостью, охлаждаемой в теплообменнике, расположенном на улице. Во избежание замерзания воды в тонких трубках воздушного теплообменника (при отрицательных температурах наружного воздуха) в условиях России в качестве ПХ применяются растворы этиленгликоля (ЭГ). Это охлаждение с легкой руки фирмы "Libert" называют "свободным", или часто "экономным". Энергия расходуется только на привод насосов и вентиляторов, при этом увеличивается долговечность и надежность всей установки. Холодильные машины (ХМ) с опцией "свободного охлаждения" (СО) представлены в модельном ряду многих производителей.

СО применяется в холодное время года для поддержания в охлаждаемых объектах плюсовых температур (выставочные, спортивные залы, казино, боулинг - клубы, серверные, помещения с телекоммуникационным оборудованием, с интенсивным освещением, хранилища фруктов и овощей), для соблюдения пивных технологий, технологий созревания сыров, в кондитерской, винодельческой промышленностях и проведения различных технологических процессов.

Работоспособность в суровых климатических условиях очень важна при выборе ХМ (в том числе кондиционеров), выход которых из строя может порою привести к материальным потерям, превосходящим стоимость оборудования. Применение местных обогревов картеров компрессоров, дренажных трубок; установка компрессоров во внутренних блоках, размещение внешних блоков в технических помещениях не могут решить всех проблем.

Современный уровень автоматизации, широкое применение пластинчатых теплообменников, позволяющих сократить разницу температур между хладагентом и ПХ до 3…4 К, использование в холодную погоду СО позволяют, с полной уверенностью, сказать о возрождении систем "рассольного" охлаждения, которые имеют значительные эксплутационные преимущества:

- автоматизация холодильных установок такого типа не представляет особых сложностей;

- за счет рационального комбинирования узлов системы можно значительно уменьшить объем холодильной установки, заполненной хладагентом. При этом повышается экологическая безопасность системы и сокращаются затраты при высокой цене новых хладагентов;

- уменьшаются размеры магистралей, количество швов на холодильных трубопроводах; облегчается поиск утечек, меньше окислов в системе после монтажа, надежнее возврат масла в картер компрессора;

- упрощается эксплуатация холодильных установок при использовании в качестве хладагентов зеотропных смесей.

СО с ПХ позволяет отключать в холодное время года контур с хладагентом. Использование "нулевого" закона термодинамики вместо второго приводит не только к весомой экономии электроэнергии и увеличению ресурса работы компрессора, но и упрощает обслуживание установки. На рис.1 показаны часто применяющиеся схемы СО для круглогодичного охлаждения помещений с плюсовыми рабочими температурами [1]. Контур с хладагентом ограничен пунктирной линией и состоит из стандартного перечня компонентов: компрессора (КМ), конденсатора (КД), регулирующего вентиля (РВ) и испарителя (И) (может включать в себя дополнительные устройства, оптимизирующие его работу). Когда температура окружающей среды выше температуры охлаждаемого объекта работает холодильный контур (вентили ВН1, ВН2 - открыты, ВН3, ВН4 закрыты). При понижении температуры окружающей среды ниже приблизительно 1°С контур с хладагентом отключается и промежуточный теплоноситель охлаждается в теплообменнике ТО2 (ВН1, ВН2 закрыты, ВН3, ВН4 открыты), расположенном на улице.

Рис.1. Принципиальные схемы систем СО с ПХ: а – ПХ в конденсаторе (система с "драйкулером"); б - ПХ в испарителе (система с "фрирегистром")

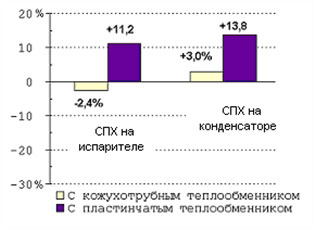

В кожухотрубных теплообменниках разница между температурой фазового перехода хладагента и температурой ПХ составляет около 6 К. Дополнительные потери холодопроизводительности достигают 23 % для систем с ПХ в испарителе и 7 % для ПХ в конденсаторе (при температуре кипения t0 = + 5 °С и конденсации tк = + 45 °С) по сравнению с системами непосредственного охлаждения. Применение эффективных пластинчатых теплообменников позволяет сократить величину недорекуперации до 3 К, поэтому в СО с пластинчатым теплообменником потеря холодопроизводительности составляет величину 12 % и 3 % соответственно. Как показала практика, неизбежное увеличение гидропотерь в пластинчатых теплообменниках не приводит к заметным изменениям эффективности циклов. С другой стороны их применение значительно улучшает массогабаритные и эксплуатационные характеристики системы.

Рис.2. Выигрыш в потреблении электроэнергии за один год при использовании СО с ПХ

На рис. 2 видно, что применение СО с пластинчатым теплообменником становится в один ряд с самыми экономными способами охлаждения. Особую выгоду сулит применение систем СО в странах с умеренным и холодным климатом.

В последнее время появились чиллеры, укомплектованные системой "Free Cooling" на заводе-изготовителе (дополнительный трубчато-ребристый теплообменник СО расположен непосредственно на раме ХМ сверху или под основным фреоновым конденсатором), таким образом от Заказчика не требуется проведения каких-либо мероприятий для организации системы СО.

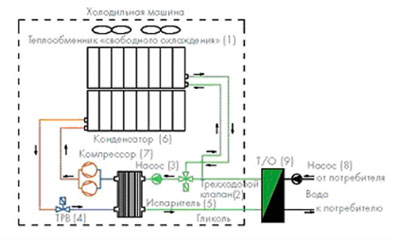

Рис.3. Схема системы СО с ПХ в испарителе при плавном отключении и включении холодильной машины ("смешанное" охлаждение)

Схема установки, работающей в режиме СО с плавным отключением и включением ХМ ("смешанное" охлаждение), представлена на рис.3 [2]. В обычном режиме работы вода, возвращающаяся от "потребителя", подается насосом (8) в теплообменник (9), где обменивается теплотой с ЭГ. В свою очередь ЭГ через пропорциональный трехходовой клапан (2) подается циркуляционным насосом (3) в испаритель (5), в котором он охлаждается, отдавая теплоту кипящему фреону. Когда температура наружного воздуха становится ниже температуры ЭГ, поступающего в ХМ, трехходовой клапан (2), управляемый контроллером, направляет часть ЭГ в теплообменник СО (1), при этом положение трехходового клапана выбирается на основании показаний трех параметров: температур окружающего воздуха, конденсации и ЭГ на выходе из ХМ. Как только температура окружающего воздуха становится достаточно низкой, компрессоры выключаются и температура ЭГ поддерживается изменением расхода воздуха через теплообменник СО (1), обеспечивая снятие всей тепловой нагрузки. Если температура окружающего воздуха повышается, и мощности СО становится недостаточно для снятия тепловой нагрузки, контроллер ХМ, параллельно к работающей системе СО, подключает фреоновый холодильный контур. При дальнейшем росте температуры окружающего воздуха автоматика выводит из процесса теплообменник СО, а поддержание заданной температуры выходящего ЭГ полностью возлагается на фреоновый холодильный контур.

Снижение затрат электроэнергии при СО зависит от климатической зоны: в странах Центральной Европы экономия составляет до 30 %. Кроме того, режим СО увеличивает срок службы компрессоров на 40…50 %.

Добавление контура ПХ и соответствующей автоматики приводит к усложнению ХМ и к увеличению ее стоимости (при лавинообразном росте стоимости цветных металлов - стоимость меди за три года выросла в 4 раза – трубчато - ребристый теплообменник становится одним из самых дорогостоящих элементов ХМ). Срок окупаемости ХМ с режимом СО для России составляет 2…4 года и зависит от региона установки оборудования и его мощности. В современных ХМ режим СО включается уже при разнице в 2 К между температурами обратного ЭГ и окружающего воздуха.

Такая схема СО с ПХ имеет свои недостатки: применение ЭГ при круглогодичной эксплуатации системы зачастую ведет к увеличению типоразмера чиллера и дополнительным затратам на ЭГ, увеличению сопротивления гидравлического контура, а следовательно, мощности циркуляционных насосов и сопутствующей арматуры; увеличению массы и размеров чиллера; уменьшению эффективности из-за увеличения энергопотребления вентиляторов (двойной теплообменник — двойное сопротивление движению воздуха), ухудшению шумовых характеристик по той же причине (более мощные вентиляторы).

Преимущества СО с ПХ по сравнению с работой классической ХМ очевидны: энергосбережение, снижение тепловыделений в окружающую среду, сокращение времени работы, но не сроков эксплуатации, холодильных компрессоров.

В последнее время появились системы СО, в которых теплота в холодное время года переносится хладагентом в холодильном контуре (компрессор не работает) – фреоновое свободное охлаждение (ФСО). Эта задача реализована компанией TRANE на ХМ серии CenTraVac [3]. Данная серия представляет собой водоохлаждаемые ХМ на базе центробежных компрессоров с кожухотрубными испарителем и конденсатором. В чиллерах "TRANE CenTraVac" (хладагент - R 123) используется ФСО. Источником холода, как и везде в СО, при остановленном компрессоре является наружный воздух. Теплота в окружающую среду отводится от ЭГ конденсатора 1 (рис.4), проходящего по трубкам 2, который затем подается насосом в охлаждающий теплообменник, расположенный на улице. При работе ХМ в режиме ФСО необходимо в конденсаторе 1 поддерживать температуру R 123 не выше 12°С (- 0,4 бар), а в испарителе – более высокую температуру 13°С (- 0,35 бар). Благодаря разности давлений хладагента в испарителе и конденсаторе, по обводному трубопроводу 6 пары R 123 будут подниматься в верхнюю часть конденсатора 1. При контакте с холодной поверхностью трубок 2, по которой проходит охлажденный потоком холодного наружного воздуха ЭГ, R 123 будет конденсироваться. Жидкий хладагент собирается в нижней части конденсатора 1 и по обводному трубопроводу 3 стекает в нижнюю часть испарителя 4.

Рис.4. Упрощенная схема (не показаны компрессор и др. элементы) реализации режима ФСО в турбокомпрессорных ХМ с кожухотрубными испарителем и конденсатором фирмы TRANE

1 – кожухотрубный конденсатор; 2 – трубки с охлаждающим ЭГ; 3 – трубопровод для стекания охлажденного жидкого хладагента R123; 4 – кожухотрубный испаритель; 5 – трубки с охлаждаемой водой; 6 – трубопровод для перемещения вверх паров хладагента

При температуре наружного воздуха соответствующей температуре конденсации 12°С, автоматический блок переводит ХМ в режим ФСО. Автоматически останавливается приводной электродвигатель турбокомпрессора и открываются клапаны на обводных трубопроводах 3 и 6 при этом холодопроизводительность составляет до 40% от паспортного режима.

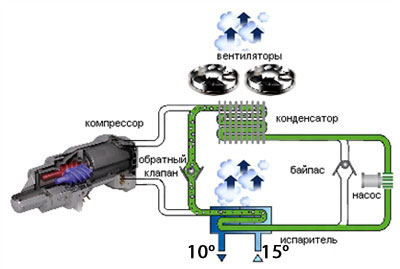

Оригинальное решение ФСО было реализовано компанией CARRIER на ХМ серий 30RB (спиральные компрессоры – R410А) [4] и 30XA.(винтовой компрессор – R134а) (рис. 5) [5]. В системе применен принцип термосифона: газообразный хладагент из относительно теплой зоны (испаритель) перемещается в относительно холодную зону (конденсатор) в обход компрессора через открытый обратный клапан, перенося теплоту.

Рис.5. Схема системы ФСО фирмы Carrier

Работа вентиляторов повышает интенсивность этого процесса. Только небольшой циркуляционный насос для жидкого хладагента и теплообменная поверхность ребер конденсатора поддерживают этот процесс (при отключенном компрессоре в качестве жидкости, переносящей теплоту от испарителя к конденсатору, используется фреон). Для реализации этой схемы СО в традиционную схему ХМ были добавлены лишь два обратных клапана и фреоновый насос. Таким образом, обеспечены следующие преимущества ФСО перед традиционными системами СО с ПХ:

- отпадает необходимость в применении градирни, дополнительного теплообменника т.к. для реализации режима ФСО применяется штатный конденсатор ХМ;

- гидравлическое сопротивление системы ниже по сравнению со случаем, когда последовательно к испарителю включается дополнительный теплообменник СО, т.е. нет необходимости переразмеривать циркуляционный насос;

-массогабаритные характеристики ХМ близки к стандартным, в отличие от машин с дополнительным теплообменником, где масса установки может увеличиться на 25…30%;

- на машинах, оснащенных ФСО, применяются стандартные вентиляторы охлаждения конденсатора, поэтому показатели шумности и энергоэффективности остаются неизменными;

- все элементы ФСО монтируются на раму чиллера на заводе-изготовителе, поэтому нет необходимости в проведении дополнительных мероприятий для реализации режима СО;

- в умеренных климатических зонах можно отказаться от применения ЭГ, т.к. испаритель ХМ оснащен защитой от замораживания. В случае применения воды в качестве вторичного хладоносителя нет необходимости в применении таких элементов системы как промежуточный теплообменник с сопутствующей арматурой.

Список литературы:

1. Шишов В.В., Шибаев С.С. Cистемы с промежуточным теплоносителем для СКВ: новый подход к традиционным решениям// Холодильная техника. 1998. №11.

2. Карпов А. А., компания АЕРМЕК. Cистемы свободного холода

3. Кокорин О.Я., Левин И.А. Применение турбохолодильных машин в режимах "свободного охлаждения" (Free Сooling)// Холодильная техника. 2005. №3.

4. Шишов В.В., Клоков М.Ю. Чиллеры большой производительности на R 410A// СОК. 2005. №3.

5. Каталоги фирмы Carrier.